Проект: Комплексная обработка детали «Гнездо подшипника»

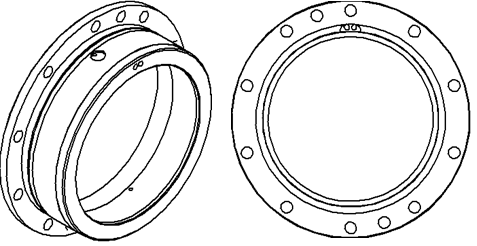

Гнездо подшипника

Специалистами компании КСМ был разработан технологический процесс, подобран инструмент и отработана технология по комплексной обработке детали «Гнездо подшипника №64.03.00.0118» на токарном обрабатывающем центре Monforts RNC 500. Целью проделанной работы является обработка детали точением, фрезерованием, радиальным/аксиальным сверлением, нарезанием резьбы за два установа и снижение времени обработки.

Результатом работы стало сокращение времени полного цикла обработки детали в 4 раза (с 4-х часов до 1-го часа) путем замены трех станков (токарного, фрезерного, сверлильного) одним токарным обрабатывающим центром Monforts RNC 500.

Данные заготовки

Деталь: Гнездо подшипника №64.03.00.0118

Материал: Сталь 5 Сп5 ГОСТ380-71

Твердость: 28...31 HRC

Требования

- Шероховатость поверхности:

- Ø250 (+0,045) мм (не более Ra~1,6 мкм);

- Ø270 (+0,052) мм (не более Ra~1,6 мкм);

- Ø285 (-0,052) мм (не более Ra~1,6 мкм);

- Торец (не более Ra~3,2 мкм);

- Обеспечить минимальное биение на допуск овальности и конусообразности поверхности не более 0,023 мм;

- Обеспечить минимальное отклонение от допуска параллельности торцов 0,01 мм.

I УСТАНОВ

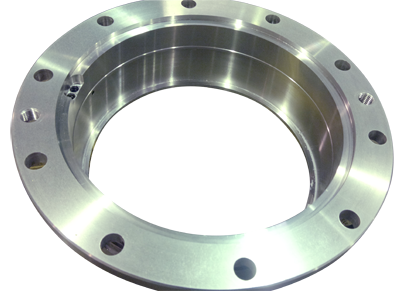

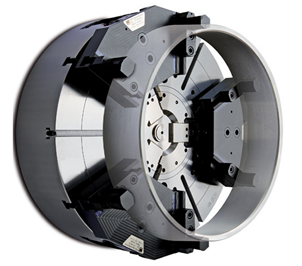

На первом этапе подготовки к обработке гнезда подшипника было закуплено специальное приспособление (см. рис. 1), которое компенсирует биение относительно Ø235 не более 0,01 мм. Согласно характеристикам обрабатываемого материала, его твёрдости и требуемой шероховатости подобран инструмент для точения и выбраны режимы обработки, позволяющие обеспечить шероховатость поверхности Ra=1,29 мкм.

|

| Рис.1 Приспособление для базирования детали по внутреннему диаметру (маятниковые кулачки) |

1.1 Проведение испытаний

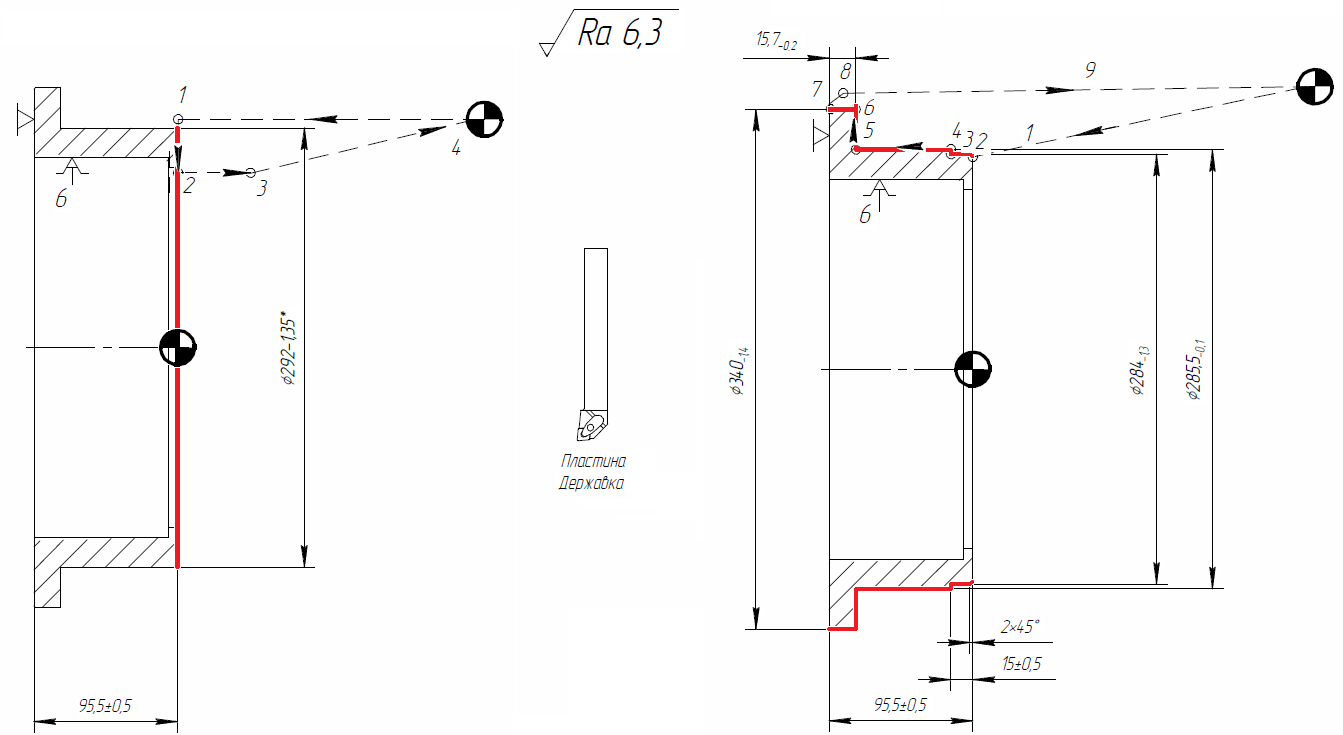

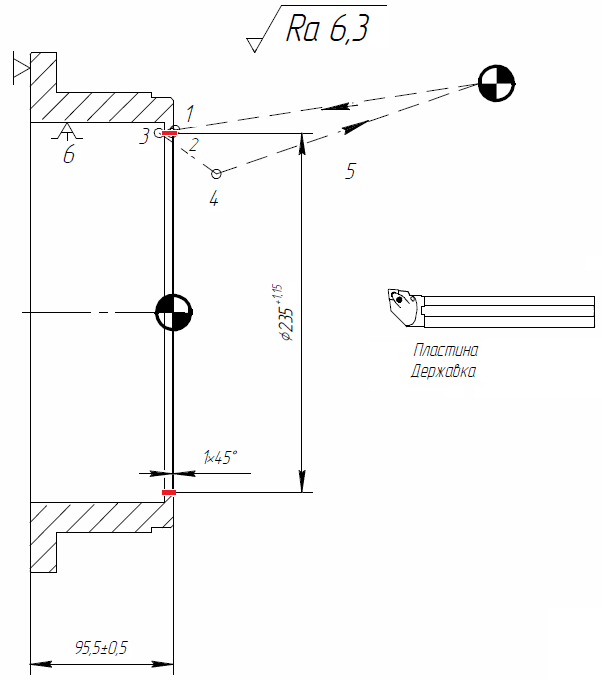

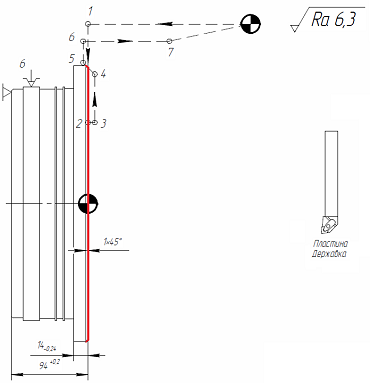

- Подрезать торец L=95+0.5 мм окончательно и проточить Ø284, 285, 340 мм предварительно;

- Проточить Ø235 (+1.15) мм окончательно;

- Проточить Ø285 (-0.052) мм окончательно;

- Проточить канавку Ø282,5 и 283 (-0.1) мм окончательно;

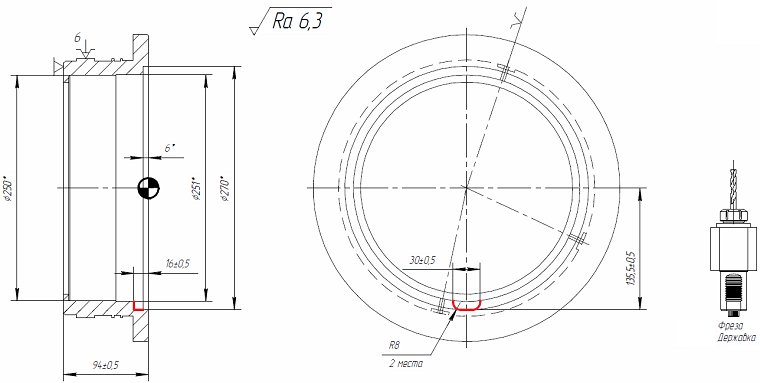

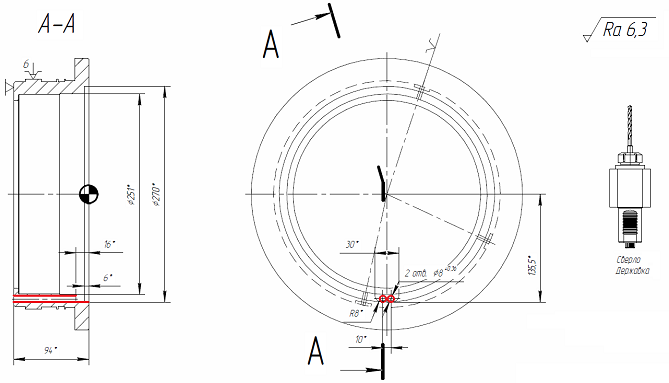

- Фрезеровка радиальных отверстий (фреза Ø20), центровка (сверло Ø6), сверловка (сверло Ø5).

1.

Рис.2 Схема обработки

2.

Рис.3 Схема обработки

Испытания проводятся в два этапа. На первом этапе заготовка крепится за внутренний диаметр в шестикулачковом патроне с использованием специального приспособления (см. рис. 1), которое позволяет обработать торец и расточить отверстие, фрезеровать, сверлить радиальные отверстия (см. рис. 6).

3.

Рис.4 Схема обработки

4.

Рис.5 Схема обработки

5.

.png)

Рис.6 Схема обработки

Обработка проводилась с подачей СОЖ на инструмент. Выполнялось по два прохода на обрабатываемую поверхность: черновой и чистовой.

При обработке пластиной из сплава KCP05 с радиусом при вершине 0,4 мм удалось обеспечить шероховатость поверхности в пределах Ra=1,25-1,32 мкм.

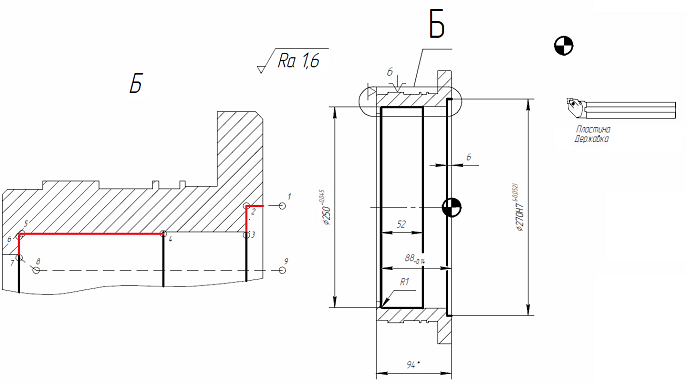

II УСТАНОВ

На втором этапе подготовки к обработке гнезда подшипника было спроектировано и изготовлено специальное приспособление (см. рис. 7), которое компенсирует биение относительно Ø285,025 не более 0,01 мм. Согласно характеристикам обрабатываемого материала, его твёрдости и требуемой шероховатости подобран инструмент и выбраны режимы обработки, позволяющие обеспечить шероховатость поверхности Ra=1,3 мкм.

Рис.7 Приспособление для базирования детали по наружному диаметру (маятниковые кулачки)

2.1 Проведение испытаний

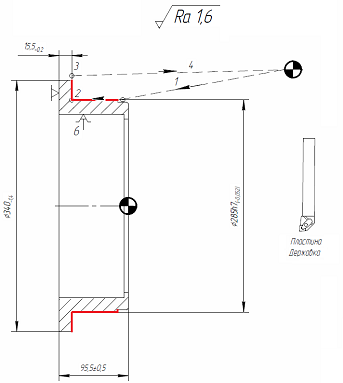

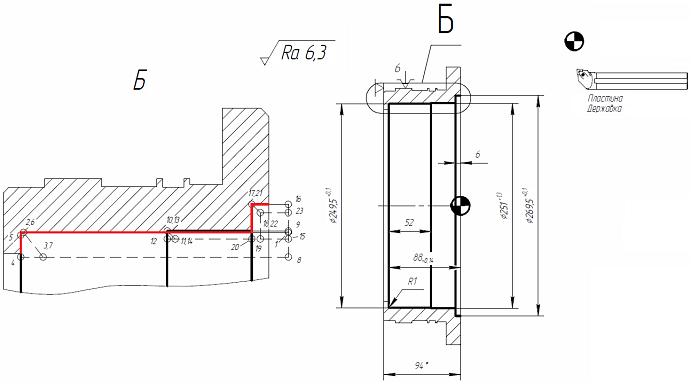

- Подрезать торец L=94+0.2 мм и окончательно проточить Ø 340 мм,

- Расточить Ø269,5 (+0.1), Ø251 (+1.3) мм предварительно;

- Расточить Ø270 (+0,052), Ø250 (+0,045) мм окончательно;

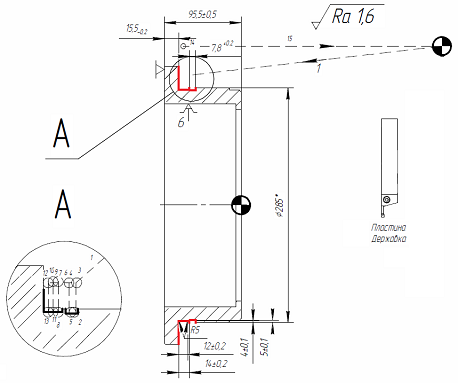

- Фрезеровать карман L=30 (+/-0.5) мм окончательно;

- Сверлить два отверстия Ø8(+0.36) мм окончательно;

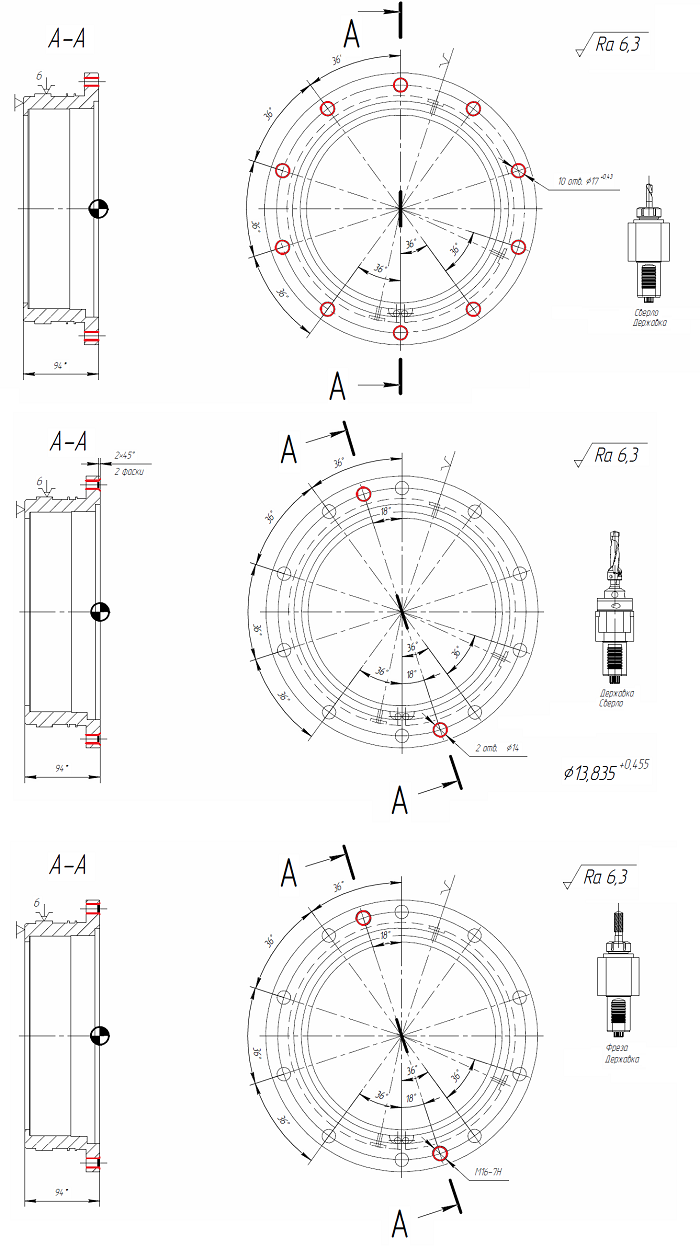

- Сверлить 10 отверстий (сверло Ø17), сверлить 2 отверстия (сверло Ø14), фрезеровать резьбу М16х2 (резьбофреза М16).

1.

Рис. 8 Схема обработки

2.

Рис.9 Схема обработки

На втором этапе заготовка крепилась в шестикулачковом патроне с использованием специального приспособления (см. рис. 7), которое позволило обработать торец (см. рис. 10).

3.

Рис.10 Схема обработки

4.

Рис.11 Схема обработки

5.

Рис.12 Схема обработки

6.

Рис.13 Схема обработки

Обработка проводилась с подачей СОЖ на инструмент. Выполнялось по два прохода на обрабатываемую поверхность: черновой и чистовой.

2.2 Результаты испытаний

При обработке пластиной из сплава KCP05 с радиусом при вершине 0,4 мм удалось обеспечить шероховатость поверхности в пределах Ra=1,3-1,32 мкм.