Зубофрезерный станок 5343

Зубофрезерный станок 5343 предназначен для фрезерования зубьев цилиндрических шестерен методами обкатки червячной фрезой и единичного деления дисковой или пальцевой фрезами.

На станке могут изготавливаться шестерни:

-

прямозубые наружного и внутреннего зацепления;

-

косозубые наружного и внутреннего зацепления;

-

шевронные с канавкой и без канавки для выхода фрезы.

Модернизация зубофрезерного станка 5343 обеспечивает восстановление точностных характеристик станка в соответствии с техническим паспортом фирмы изготовителя, надежную работу всех узлов и механизмов, увеличение мощности и скорости главного привода для применения современного инструмента (дисковые и червячные фрезы со сменными твердосплавными пластинами), предполагает установку нового фрезерного суппорта.

Перечень мероприятий по кмодернизации предусматривает установку системы управления SIEMENS SINUMERIK 840D sl с внедрением сервоприводов SINAMICS S120 и программного обеспечения. Управление станком осуществляется через интуитивно понятный интерфейс, не требующий навыков программирования. В процессе модернизации комплектующие системы гидравлики и системы охлаждения станка подвергаются замене на современные высоконадежные элементы.

Перечень работ по модернизации зубофрезерного станка модели 5343

1. Подготовительный этап

- Контроль демонтажа и погрузки станка на территории «Заказчика»;

- Разгрузка станка на территории «Подрядчика»;

- Разборка основных узлов станка;

- Составление перечня изношенных деталей и узлов, подлежащих замене или ремонту;

- Разработка проекта модернизации.

2. Работы по механической части станка

2.1. Основание планшайбы

- Демонтаж основания планшайбы;

- Демонтаж планшайбы;

- Ревизия направляющих, шабровка опорных поверхностей основания планшайбы;

- Ревизия и шабровка опорных поверхностей планшайбы;

- Доработка (изготовление при необходимости) червячной пары;

- Встройка привода круговых подач.

2.2. Станина

- Демонтаж;

- Шабровка направляющих горизонтального перемещения стойки;

- Встройка привода перемещения стойки с ШВП.

2.3. Стойка

- Демонтаж и разборка;

- Шабровка:

- направляющих вертикального перемещения каретки по стойке;

- направляющих горизонтального перемещения стойки по станине;

- Ремонт и модернизация механизмов стойки со встройкой приводов:

- привод вертикального перемещения суппорта с ШВП;

- Пригонка клиньев, прижимных планок.

2.4. Каретка суппорта

- Установка новой каретки суппорта.

2.5. Фрезерный суппорт

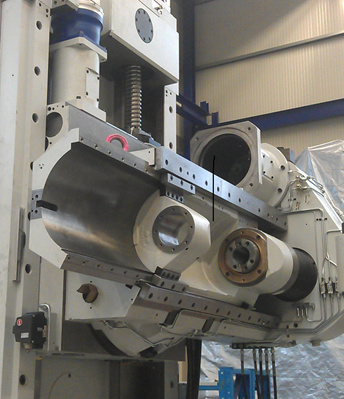

Установка новой высокопроизводительной фрезерной головы.

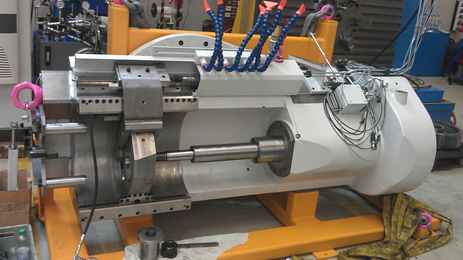

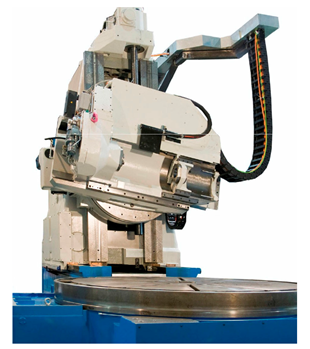

Рисунок 1. Пример фрезерного суппорта

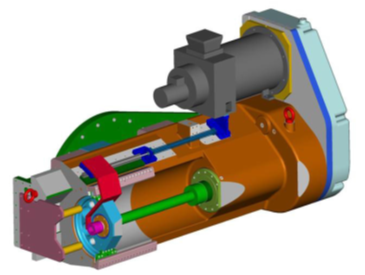

Рисунок 2. Фрезерный суппорт

Таблица 1. Технические характеристики фрезерного суппорта

| Наименование параметра | ЕИ | Значение |

|---|---|---|

| Наибольший модуль нарезаемый червячной (профильной) фрезой | мм | 30 |

| Наибольший модуль нарезаемый дисковой (профильной) фрезой | мм | 40 |

| Наибольший диаметр фрезы | мм | 450 |

| Наибольшая длина фрезы | мм | 600 |

| Наибольшее тангенциальное перемещение | мм | 450 |

| Обороты фрезы | об/мин. | 20-250 |

| Мощность привода | кВт | 71 |

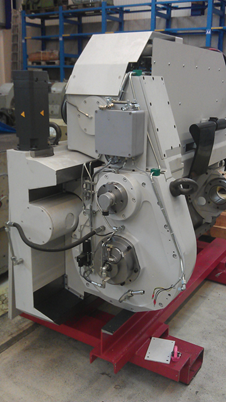

Рисунок 3. Фрезерный суппорт

Рисунок 4. Вид рабочей зоны станка

Весь станок окрашивается краской: стандартное исполнение – два цвета: серо-синий - RAL 5014 и светло-серый RAL 7035.

4. Геометрическая точность

- В процессе работ проводится поузловой контроль геометрической точности станка;

- После монтажа всех узлов и выверки станка геометрическая точность всего станка проверяется согласно паспорту.

5. Разработка технического описания и руководства по эксплуатации станка

Гидравлическая часть

- Разработка новой принципиальной гидравлической схемы станка, смазочных питателей дозированной подачи с электрическим контролем поступления смазочного материала в каждую точку смазки;

- Доработка или изготовление вновь баков гидростанции и станции СОЖ, изготовление оригинальных деталей для гидромонтажа;

- Монтаж нового гидравлического и смазочного оборудования (Duplomatic, ILC);

- Монтаж системы СОЖ.

Электрическая часть

Рисунок 5. Пульт управления Рисунок 6. Электрошкаф c кондиционером

- Разработка принципиальной и монтажной электросхем, перечня элементов, ведомости покупных комплектующих изделий и оборудования;

- Приобретение комплектующих согласно разработанной ведомости покупных изделий;

- Монтаж пускорегулирующей и защитной аппаратуры, приборов в шкафах и пультах;

- Монтаж приводов осей и прочих комплектующих в электрошкаф;

- Монтаж электродвигателей подач осей на станке и разводка электрических трас по станку;

- Тестирование, отладка комплектующих изделий на станок (УЧПУ, электроприводы, датчики обратной связи, пр.);

- Разработка программ электроавтоматики;

- Разработка и тестирование программно-математического обеспечения (ПМО) для УЧПУ;

- Разработка сопроводительной документации;

- Применённая на данном станке система управления SIEMENS состоит из:

- УЧПУ Sinumerik 840Dsl;

- Система цифровых преобразователей Sinamics S120;

- Синхронные двигатели движения по всем осям серии 1FK7 или 1FT7. Выбор двигателей в ходе проекта осуществляется исходя из целесообразности применения для достижения необходимых моментов и динамических параметров;

- Панель оператора SINUMERIK серии OP с цветным дисплеем TFT;

- Применяемая электроаппаратура фирм ABB, Schneider Electric, Siemens смонтирована в электрошкаф фирмы Rittal (Германия) оснащенные кондиционером.

Компания «КСМ СПб» является сертифицированным партнером компании «SIEMENS» в области промышленной автоматизации и технологии приводов и имеет право использовать логотип и наименование «SIEMENS Solution Partner Automation» в своих проектах по всему миру.

Порядок управления станком:

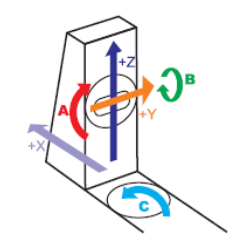

Станок после модернизации имеет 6 управляемых осей от ЧПУ (3 линейных и 3 круговых).

Оси управляемые от ЧПУ:

- Ось X – Перемещение стойки (червячной фрезы);

- Ось Y – Тангенциальная подача фрезерного суппорта (инструмента);

- Ось Z – Вертикальное движение фрезерного суппорта (инструмента);

- Ось C – Вращение стола изделия;

- Ось B– Вращение фрезерного шпинделя;

- Ось А- поворот фрезерного суппорта (инструмента).

Рисунок 7. Схема осей станка

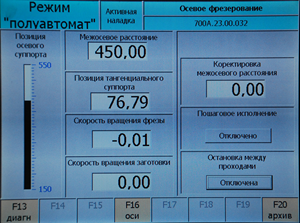

Интерфейс управления состоит из пульта управления с клавишами ввода, переключателями, сигнальными индикаторами и TFT дисплеем. На дисплее отображается текущая информация и осуществляется ввод параметров наладки обрабатываемых деталей. Интерфейс ввода данных сгруппирован по функциональному признаку и отображается пошагово на экранах.

Специально разработанное программное обеспечение упрощает наладку станка, оператор может не обладать навыками программирования. Необходимые параметры вносятся через меню шаблонов.

Преимущества применения подобной системы очевидны:

- Стабильное достижение повышенной точности нарезания шестерен, которая не менее как на класс выше, чем у станков с механической кинематикой;

- Высокая синхронность движения шпинделей инструмента и изделия;

- Высокая ремонтопригодность из-за значительного сокращения деталей механической трансмиссии;

- Значительное снижение количества используемой гидроаппаратуры и повышение её надежности;

- Отсутствие сменных шестерен, что упрощает и делает более точным набор передаточного отношения обкатки;

- Возможность хранения в памяти устройства ЧПУ до 500 наладок на различные детали;

- Бесступенчатое регулирование скорости резания, скорости подачи обкаткой и угла обкатки;

- Быстрая переналадка станка на новую деталь;

- Ускоренная адаптация обслуживающего персонала.

Для наладки станков с подобными системами управления оператору достаточно выполнить установочные настройки и заполнить все необходимые поля в наладочных экранах в диалоговом режиме – и можно забыть о сменных шестернях гитар. И никакого программирования.

Рисунок 8. Интерфейс панели оператора

Преимущества модернизации

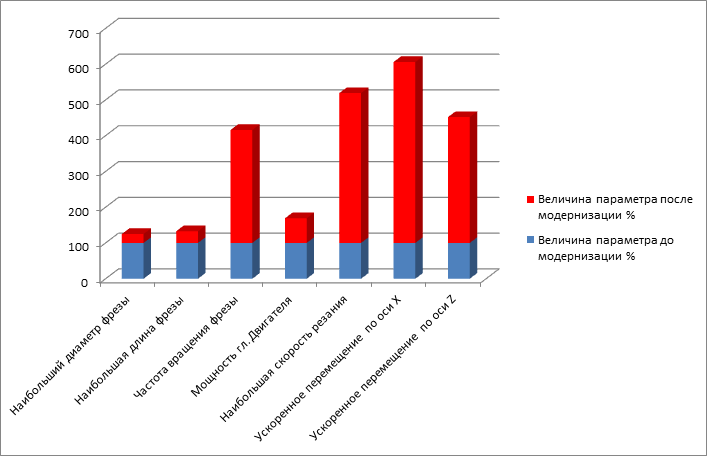

Благодаря установке нового фрезерного суппорта производительность станка увеличивается в 2-3 раза. Для применения современного режущего инструмента увеличена мощность главного привода и скорость вращения шпинделя.

Конструктивные изменения позволят повысить качество изготавливаемых деталей, сократить время изготовления, уменьшить время переналадки на новую деталь.

Таблица 3. Увеличение производительности станка

|

Наименование параметра |

ЕИ |

До модернизации |

После модернизации |

Полученный эффект от модернизации |

|

Наибольший диаметр фрезы |

мм |

360 |

450 |

25% |

|

Наибольшая длина фрезы |

мм |

425 |

600 |

33% |

|

Частота вращения фрезы |

об./мин |

10-60 |

20-250 |

316% |

|

Мощность гл. двигателя |

кВт |

50 |

71 |

69% |

|

Наибольшая скорость резания |

м/мин. |

68 |

353 |

419% |

|

Ускоренное перемещение по оси Х |

мм/мин. |

330 |

2000 |

506% |

|

Ускоренное перемещение по оси Z |

мм/мин. |

310 |

1400 |

352% |

Диаграмма 1. Увеличение основных параметров станка после модернизации

Опции

1. Встроенное в станок устройство для измерения погрешностей профиля, направления зуба, отклонения шага зацепления, у зубчатых колес внешним зацеплением.

Измеряемые параметры:

-

- Погрешность профиля;

- Направление линии зуба;

- Отклонение шага зацепления.

2. Червячные фрезы со сменными пластинами.

3. Оправки (зажимные приспособления) под червячные фрезы.

| Наименование параметра | ЕИ | Значение |

|---|---|---|

| Крутящий момент, не менее | Нм | 6000 |

| Наибольший модуль нарезаемый дисковой (профильной) фрезой | мм | 40 |

| Наибольший модуль нарезаемый червячной (профильной) фрезой | мм | 30 |

| Обороты фрезы, не менее | об/мин. | 250 |

| Система ЧПУ | Siemens 840D sl | |

| Устройство для измерения погрешностей профиля, направление зуба, отклонение шага зацепления, у зубчатых колес с внешним зацепление | Да | |

|

Фрезерование методом радиальной подачи Фрезерование с радиально-осевой подачей За один, два или три рабочих хода С любым направлением резания Стратегия шифтинга, синхронный шифтинг Корректировка размеров, направления линии зуба, размера по шарику Конусное фрезерование/бочкообразное фрезерование, Единичное деление, Дигрессивная/прогрессивная подача Повторяющееся зубчатое зацепление Программное обеспечение для ввода в зацепление Время обработки (штучное время, машинное время) |

Да | |

| Полуавтоматическое устройство центрирования. Для центрирования инструмента во впадине между зубьями с помощью электронного маховика (на пульте ручного управления). При работающем станке с помощью дополнительного вращения стола посредством электронного маховика на одной боковой поверхности зуба ставится отметка (производится касание), положение запоминается, затем делается отметка на другой боковой поверхности зуба, положение также запоминается. После подтверждения инструмент автоматически перемещается в среднее положение между сохраненными позициями. | Да |

СТАНДАРТНЫЙ КОМПЛЕКТ ПОСТАВКИ

- Зубофрезерный станок 5343 с электрошкафом;

- Руководство по эксплуатации в одном экземпляре;

- Принципиальная электрическая схема;

- Монтажная электросхема;

- Принципиальная схема гидравлической и смазочной систем;

- Руководство оператора;

- Листинги программы контроллера;

- Документация фирмы Siemens на ЧПУ и привода поставляется в объеме, предоставляемом фирмой Siemens;

- Программное обеспечение (встроенное в систему управления станком и отдельно) для определения рекомендуемых режимов резания в зависимости от заданных условий (модуль, число зубьев, твердость, материал заготовки) с отображением расчетной нагрузки на инструментальный шпиндель (момент резания, потребляемая мощность)

ОПЦИОНАЛЬНО ПОСТАВЛЯЕТСЯ

- Режущий инструмент;

- Приспособление для установки и закрепления детали на станке (гидравлическое, механическое)