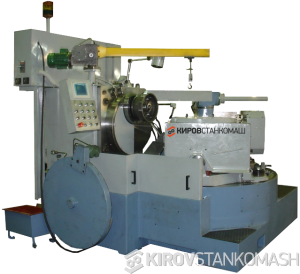

Gear-broaching machine 5S268

Зубопротяжной станок 5С268 предназначен для крупносерийного и массового производства прямозубых конических зубчатых колес, главным образом для обработки зубчатых колес конических дифференциалов автомобилей и тракторов. Обработка производится методом протягивания – самым производительным из всех известных методов обработки зубчатых колес резанием.

Зубопротяжной станок 5С268 класса точности «Н» по ГОСТ 8-82 произведен в соответствии с современными требованиями норм, правил эксплуатации и безопасности промышленного оборудования с полной гарантией в течение 12 месяцев и дальнейшей поддержкой как программного обеспечения, так и поддержкой в разработке новых проектов.

Станок оснащается встроенным или отдельно стоящим электрошкафом с системой управления, пультом и панелью оператора.

ТЕХНИЧЕСКИЕ И ЭКПЛУАТАЦИОННЫЕ ПРЕИМУЩЕСТВА СТАНКА

Станок предназначен для крупносерийного и массового производства прямозубых конических зубчатых колес, главным образом для обработки зубчатых колес конических дифференциалов автомобилей и тракторов. Обработка производится методом протягивания – самым производительным из всех известных методов обработки зубчатых колес резанием.

При модуле зубчатого колеса до 6 мм производится полная обработка зубьев (впадин) на целой заготовке за одну установку. При модуле от 6 до 8 мм производится раздельно черновая и чистовая обработка зубьев. При черновой обработке можно использовать модификацию станка – модель 5С269.

В условиях поставки станок предназначен для обработки конкретного изделия, определяемого техническим заданием Заказчика.

Производительность станка в 5 – 7 раз превышает производительность оборудования, работающего методом обкатки, что определяет высокую экономическую эффективность его использования. Обработка производится круговой протяжкой с радиально расположенными резцами. За один оборот протяжки в зависимости от модуля зубчатого колеса и конструкции инструмента производится обработка от одной до двух впадин. Время цикла сведено до минимума благодаря высокой скорости деления без отвода изделия от инструмента.

Снятие фасок с внешних торцов зубьев совмещено с процессом протягивания и не увеличивает время цикла.

Высокую жесткость конструкции обеспечивают:

- вертикальная компоновка инструментального шпинделя;

- отсутствие подачи режущего инструмента на глубину;

- механическое натяжение кинематической цепи главного движения;

- силовое замыкание перемещаемых частей в процессе резания и др.

Точное исходное положение инструмента и изделия обеспечивается гидравлическим торможением кинематической цепи главного движения. Правильность прилегания заготовки к торцу оправки контролируется электрическим контактом.

Цикл обработки полностью автоматизирован. Станок оснащается системой управления на базе программируемого контроллера SIMATIC S7-300.

Электроавтоматика производства фирмы АВВ монтируется в электрошкаф фирмы Rittаl CL, оснащенного холодильным агрегатом (опционально).

Гидравлический насос и модульная гидроаппаратура фирм DUPLOMATIC и ATOS (Италия) установлены на отдельно расположенной гидростанции.

Примененная система импульсной смазки состоит из комплектующих фирмы «ILC», «ASTOS», имеет электрический контроль по числу импульсов и управляется от программируемого контроллера станка.

АЛГОРИТМ РАБОТЫ И УПРАВЛЕНИЯ СТАНКОМ

Компоновка

Зубопротяжной полуавтомат состоит из станины и установленных на ней бабки изделия, стола инструментальной бабки, электрошкафа и других узлов.

Станция гидропривода вынесена за пределы станины.

Инструментальная бабки имеет вертикальную компоновку валов. Горизонтальный шпиндель бабки изделия помещается эксцентрично в поворотном барабане. В процессе обработки впадины зубчатого колеса барабан жестко скреплен со стойкой бабки изделия. При смене заготовок барабан поворачивается, выводя шпиндель бабки изделия из зоны резания в зону загрузки.

Принцип работы

Нарезание зубчатых колес производится методом кругового протягивания, при котором каждая впадина формируется за один оборот режущего инструмента (круговой протяжки). Заготовка при нарезании неподвижна. Цикл обработки одного зуба составляет 4 – 6 сек.

Протяжка проектируется и изготавливается под конкретную деталь заказчика.

Деление (поворот изделия на один зуб) производится без остановки режущего инструмента в момент, когда против изделия оказывается часть протяжки без резцовых блоков.

Точное исходное положение круговой протяжки и изделия обеспечивается гидравлическим торможением цепи главного движения.

По окончании нарезания всех впадин и смене заготовки протяжка останавливается, бабка изделия поворачивается на 90°, выводя шпиндель из зоны резания в зону загрузки, производится загрузка и цикл повторяется.

|

Наименование параметра |

Данные |

|

Класс точности станка по ГОСТ 8-82 |

Н |

|

Наибольший диаметр обрабатываемых зубчатых колес, мм |

320 |

|

Наибольший внешний окружной модуль, мм |

|

|

при раздельной черновой и чистовой обработке зубьев |

8 |

|

при полной обработке зубьев на целой заготовке за одну установку |

6 |

|

Наибольшее среднее конусное расстояние, мм |

165 |

|

Наибольшая ширина зубчатого венца, мм |

50 |

|

Угол конуса впадин, градусы |

15 – 75 |

|

Число зубьев изделия |

8 – 50 |

|

Диаметр конусного отверстия шпинделя бабки изделия, мм |

153 |

|

Номинальный диаметр круговой протяжки, мм |

535; 635 |

|

Наибольшая скорость резания, м/мин. |

60 |

|

Частота вращения инструментального шпинделя, об./мин. |

10,5 – 30 |

|

Время цикла обработки одной впадины, сек. |

2 – 5,7 |

|

Суммарная мощность установленных электродвигателей, кВт |

16,5 |

|

Габаритные размеры станка (длина х ширина х высота), мм |

3 000 x 2 700 x 2 250 |

|

Масса станка, кг, не более |

9 000 |

СТАНДАРТНЫЙ КОМПЛЕКТ ПОСТАВКИ

- Зубопротяжной станок 5С268 (с механизмом деления под деталь, согласованную Заказчиком);

- Круговая протяжка «Ревасайкл 25» в сборе – 1 шт. (под деталь, согласованную Заказчиком);

- Резцовый блок к круговой протяжке «Ревасайкл 25» - 2 комплекта (в комплекте 15 блоков);

- Оправка - 1 шт. (под деталь согласованную заказчиком);

- Пуско-наладочные работы;

- Комплект технической документации.